Siemens Opcenter Quality 是一种质量管理系统 (QMS),使企业能够确保合规性,实现高品质,减少次品和返工成本,并通过增强流程稳定性实现运作。集成式流程功能(控制图、统计、质量检验关)可以检测生产故障,避免不合格产品的后续加工和运输。

Siemens Opcenter Quality 可提高流程、全球用户群体以及制造商与供应商之间的集成度。Siemens Opcenter Quality 是一套面向流程的模块化系统,可支持闭环质量产品生命周期,从而管理规划、控制和监控流程与企业质量方面的复杂性。它是一个跨行业的多语言计算机辅助质量 (CAQ) 解决方案,能够帮助达到国际质量标准,包括 DIN EN ISO 9000、IATF 16949:2016、Q101、VDA 6.1 以及其他标准。

持续质量改进由强大的功能组成,可让您构建自定义解决方案。在下面阅读有关这些功能的更多信息。

投诉管理

可以获取所有相关数据以及外部和内部投诉的费用。集成的动作管理工具可确保负责人在正确的时间内对优先级进行控制处理。综合的综合评估和分析选项可以支持质量和生产率的不断提高。

保固管理

支持保修流程的标准化,供应商公司与OEM之间更好的沟通以及更高的流程透明度。作为供应商和OEM之间的集成平台。保修管理系统为制造商和客户提供相关的关键数据,评估,趋势和报告。

持续质量改进

产品生命周期的持续改进阶段从交付产品开始。 从质量的角度来看,在用产品支持主要是在客户管理的范围内执行的。 这包含了咨询,可以在出现质量问题的时候为产品应用和客户提供有效的支持。

客户和供应商之间的信息交换是产品设计流程中的主要输入源。 随着经验的积累,当前和未来的开发可对产品和过程质量的优化和改进提供支持。

如今质量系统的使用越来越多地转向产品设计阶段。 实践经验表明,计算机辅助质量管理系统在未来将主要运用于产品规划、产品开发和产品构建领域。

QS 9000、VDA 和 ITAF 16949:2016 要求规定在产品开发阶段必须使用质量管理系统,以便对所有相关的质量数据进行完整的记录和分析。

生产中的质量管理由强大的功能组成,可让您构建自定义解决方案。在下面阅读有关这些功能的更多信息。

检验计划管理

检验计划管理是质量管理的重要组成部分。在此定义公司整个质量相关活动的检验标准,并结合控制计划以确保产品和过程质量。

不合格管理

不合格管理可以识别和记录企业中其他生产来源的质量事件,并应用标准风险标准对事件进行分类和路由。它立即包含可疑材料,进行必要的调查并执行处置决策。这使制造商可以通过尽早发现和升级问题并实施主动改进来降低质量成本。

质量检验和统计过程控制(SPC)

统计过程控制(SPC)检查模块中记录了在产品的制造过程中执行的所有相关检查。这不仅适用于产品开发过程中进行的检查,例如成熟度分析,还适用于通过质量控制图在SPC范围内监视的检查。

供应商质量管理

进/出货物的检查确定交货质量。来自ERP / PPC的可靠性数据传输使您能够转移供应商评估标准。使用定义的规则,您可以自动检测截止日期和数量偏差。供应商特定的主观标准(例如位置,性价比,投诉反应,用户可定义的标准)可以在定义的时间段内定义和评估。供应商审核结果也通过在线和离线获取记录。使用记分卡可以直观显示所有信息。

生产质量管理

无论供应商供应的是原材料,组件还是复杂的装配,都必须对供应商进行监控,以确保他们遵守供应商协议。

生产流程中的流程优化使用KPI评估流程。这包括了ppm比率,Cpk值和缺陷帕雷托分析等数字。质量数据的跟踪和可跟踪性确保完整记录产品质量历史。

质量计划/产品质量计划

在质量方面,将会在产品规划、开发和构建阶段进行重要的流程优化。

APQP(产品质量规划)参考手册中描述了产品创建阶段,其中包含系统构建和开发配置、原型和生产阶段。

产品质量规划不仅在规划、产品设计和开发、流程设计和开发、产品和流程验证以及连续生产阶段发挥着作用,还在反馈、评估和纠正措施中发挥着作用。 坚持使用该计划,可以加快开发流程并优化团队合作。

产品质量计划由强大的功能组成,可让您构建自定义解决方案。在下面阅读有关这些功能的更多信息。

产品质量计划(APQP)

使用APQP进行优化的产品质量计划可支持定义和启动必要流程步骤的结构化方法。这种系统的方法可提高产品质量,提高客户满意度并缩短开发时间。集成的产品管理工具支持流程和面向目标的项目执行,从而节省了成本。APQP项目管理支持公司所有领域的完整产品开发过程,包括研发,施工和工作准备。

控制计划和流程图

控制计划描述了所有流程的产品和流程质量,从原材料和必要的流程步骤开始,以调度结束。该计划的文档显示了可靠的修订信息,并且随着从原型和预系列阶段到实际系列的开发进度而增长。

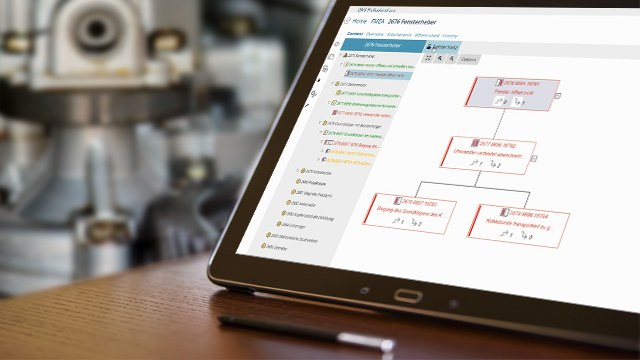

失效模式与影响分析(FMEA)

FMEA模块用于通过开发,组装和过程工程中的系统过程来创建各种类型的FMEA(系统,产品,过程)。在混合FMEA中将产品和过程FMEA结合在一起,就可以分配产品和过程特性,甚至在此早期阶段,就合规性来监控FMEA功能。

生产零件批准(PPAP)管理

为了确保所交付零件的质量,供应商要求遵守各自的规范。这会影响整个系列的供应商选择,首次抽样和质量性能。首次样品检验可根据VDA和QS 9000标准,舒适,有效地计划,创建和管理首次样品检验报告。

项目管理

APQP项目管理解决方案支持整个公司的完整产品开发流程,包括研发,施工和工作准备。从里程碑到各个活动阶段的总体项目评估以甘特图的形式显示。重点是行动管理,旨在确保遵守截止日期和截止日期,尽早发现可能的项目延期。它具有成本控制功能,可进行目标/实际比较。

风险管理

鉴于治理,风险和合规性(GRC)要求,企业范围的风险管理正变得越来越重要。这涉及内部控制系统的完整文档和检查。企业风险管理使业务流程自动化,并有助于识别,分析和监控风险。热图评估确定了采取有针对性的纠正措施的主要风险。任务分配和通知通过个人用户门户和电子邮件进行。定期评估计划可降低业务风险。