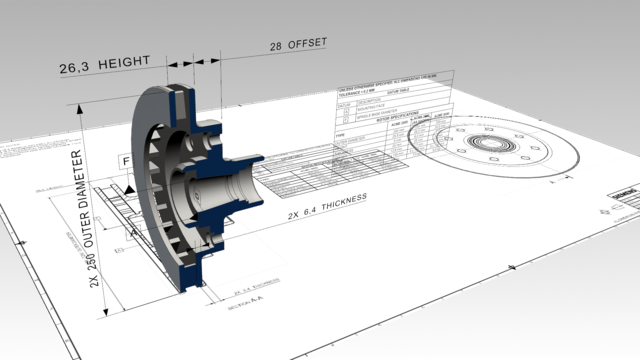

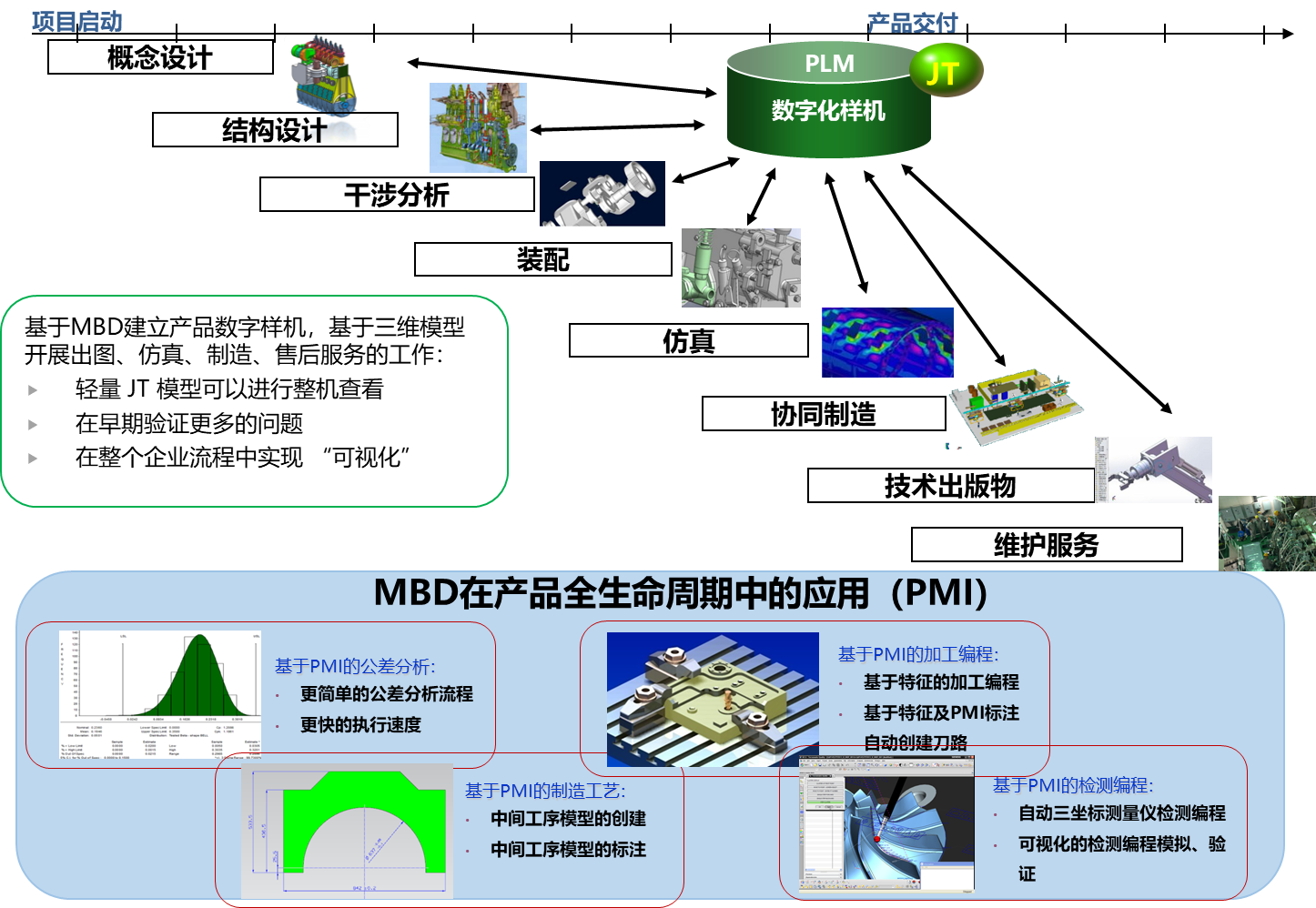

基于模型的定义能够在 3D 模型内生成产品的完整数字化定义,从而取代传统绘图。 产品团队可以将模型用作单一数据源,从而通过整合产品和流程信息来节省宝贵的时间,并确保把握意图,同时将其与模型相关联。 与以绘图为中心的工作流程相比,NX 减少了在工程文档上花费的时间,推动了下游验证和制造工具,并减少了后期的更改和产生的废料。 由于尺寸和公差信息来源相同,这样就不必担心图纸和模型彼此不一致的问题。 此外,带注释的 3D 模型比复杂的图纸容易理解,这样就减少了培训需求和出错的机率。

MBD技术的核心思想是:全三维基于特征的表述方法,基于三维主模型的过程驱动,融入知识工程和产品标准规范等。它用一个集成的三维实体模型来完整地表达产品定义信息,将制造信息和设计信息(三维尺寸标注及各种制造信息和产品结构信息)共同定义到产品的三维数字化模型中,从而取消二维工程图纸,保证设计和制造流程中数据的唯一性。

MBD技术不是简单地在三维模型上进行三维标注,它不仅描述设计几何信息而且定义了三维产品制造信息和非几何的管理信息(产品结构、PMI、BOM等),它通过一系列规范的方法能够更好地表达设计思想,具有更强的表现力,同时打破了设计制造的壁垒,其设计、制造特征能够方便地被计算机和工程人员解读,而不是像传统的定义方法只能被工程人员解读,这就有效地解决了设计/制造一体化的问题。

MBD模型的建立,不仅仅是设计部门的任务,工艺、检验都要参与到设计的过程中,最后形成的MBD模型才能用于指导工艺制造与检验。MBD技术融入知识工程、过程模拟和产品标准规范等,将抽象、分散的知识集中在易于管理的三维模型中,设计、制造过程能有效地进行知识积累和技术创新,将成为企业知识固化和优化的载体。

MBD模型定义的挑战主要包括:

MBD模型数据的完整表现

MBD模型数据包括:设计模型、注释、属性,其中注释是不需要进行查询等操作即可见的各种尺寸、公差、文本、符号等;而属性则是为了完整地定义产品模型所需的尺寸、公差、文本等,这些内容图形上是不可见的,但可通过查询模型获取。为了在模型三维空间很好地表达MBD模型数据,需要有效的工具来进行描述,并按照一定的标准规范组织和管理这些数据,以便于MBD模型数据的应用。(详见ASME14.41和ISO16792的描述)

面向制造的设计

由于MBD模型是设计制造过程中的唯一依据,需要确保MBD模型数据的正确性。MBD模型数据的正确性反映在两个方面,一是MBD模型反映了产品的物理和功能需求,即客户需求的满足,二是可制造性,即创建的MBD模型能满足制造应用的需求,该MBD模型在后续的应用中可直接应用。

数字化协同设计与工艺制造的协同

MBD的重要特点之一是设计信息和工艺信息的融合和一体化,这就需要在产品设计和工艺设计之间进行及时的交流和沟通,构建协同的环境及相应的机制。

MBD模型的共享

通过MBD模型一次定义,多次多点应用,实现数据重用。