西门子NX提供CAD/CAE一体化的工具平台,把先进几何创建工具的能力与同步建模技术的速度和灵活性结合在一起,为设计者提供边设计边分析的可能性,极大限度提高对MBD模型直接利用的效率。同时Teamcenter提供统一管理平台,实现设计与仿真数据统一管理,提高了仿真数据查询,分析过程和知识重用的效率 ,完整的多学科一体化仿真环境,降低了软件使用的复杂度,使得设计与分析工程能够共用一个图形界面环境,易于交流与沟通,有效实现结构与性能等多专业的协同与融合。

1.设计分析业务挑战

传统的设计产品的分析都是需要把CAD模型用通用格式如STEP,Parasolid,IGES等(也有购买CAD软件的直接接口)从CAD软件中写出来,再导入到CAE软件的前处理器中来划分网格。这样几何数据需要在不同公司软件之间传递,就带来了几何模型精度和完整性问题。比如:在CAD软件中产生的高精度曲面,导入到传统CAE软件的前处理器后要降阶,高精度曲面曲线就变成了折线和简单曲面,甚至有的CAE前处理器无法读入CAD模型,CAE工程师只得在这些CAE软件的前处理中建立非常简化的几何模型来进行分析(这是因为传统的CAE前后处理器没有专业级的几何建模工具,只有简单的几何模型创建功能),更不用说带在原模型上的特征参数,注释,PMI信息了。分析工程师花费大量时间在几何模型传递与处理上,造成分析跟不上设计节拍,分析与设计脱节,设计分析两张皮问题,从而导致CAE分析的价值不能充分发挥出来,严重影响对产品性能的及时验证和产品创新。企业迫切需要一个能基于设计模型的,设计分析能够联动的成熟解决方案来提高产品研发、制造生产的效率。

2. 解决方案

基于模型的设计分析是新一代分析方法,要求所有的CAE分析都是基于设计模型的,即分析的模型跟设计模型一致与关联。设计模型的信息全部都能带入到分析中,设计模型修改与更新,分析模型可以自动捕捉到设计的变化,可控地自动更新分析模型。设计更改了,分析的模型自动更新后,用户只需要简单提交求解,很快就能获得更新后的设计的分析结果。无论是单个零件模型还是复杂的装配的整机(系统)模型,设计变更后,只需自动更新有变化的几何模型相应的网格即可,不需要重新划分网格模型,从而极大地减少了重复劳动。

NX CAE是目前市面上少数能实现基于模型的设计分析工具集合,它与NX CAD/CAM集成于一个环境中,实现高端多学科多物理场分析(包括耦合分析)真正使用一个前后处理器(不是简单的封装),它颠覆了传统的CAE分析流程,从先进的软件工具层面实现了基于模型的设计分析方法与流程。

设计与分析集成于一个环境NX中基于模型的设计分析,NX CAE具有两个大适用对象:1. 面向广大产品设计与工艺设计工程师;2.面向专业CAE分析师。无论是产品设计与工艺设计工程师还是专业CAE分析师都是共用一个前后处理界面,都是基于模型进行产品分析。只是设计与工艺工程师和专业CAE分析师所分析的产品对象与学科不一样。设计工程师、工艺工程师通常只是对零部件(简单的套件合件等)进行常规的强度刚度分析,模态分析和简单的热分析;专业CAE分析师主要针对复杂模型(整机,大的系统等)进行结构分析,非线性分析,流体分析,热分析,机构运动,刚-柔联合仿真,机电液联合仿真,疲劳耐久性分析,拓扑优化,复合材料分析等。NX CAE真正能满足整个企业各个层面CAE分析的需要,对于设计工程师,工艺工程师基本就利用NX CAE的智能化与自动化基于模型的网格划分工具来快速地完成仿真建模;对于专业分析师既可以利用自动化工具也可以利用手动辅助建模工具来按照自己的设想建立出“艺术化”模型。

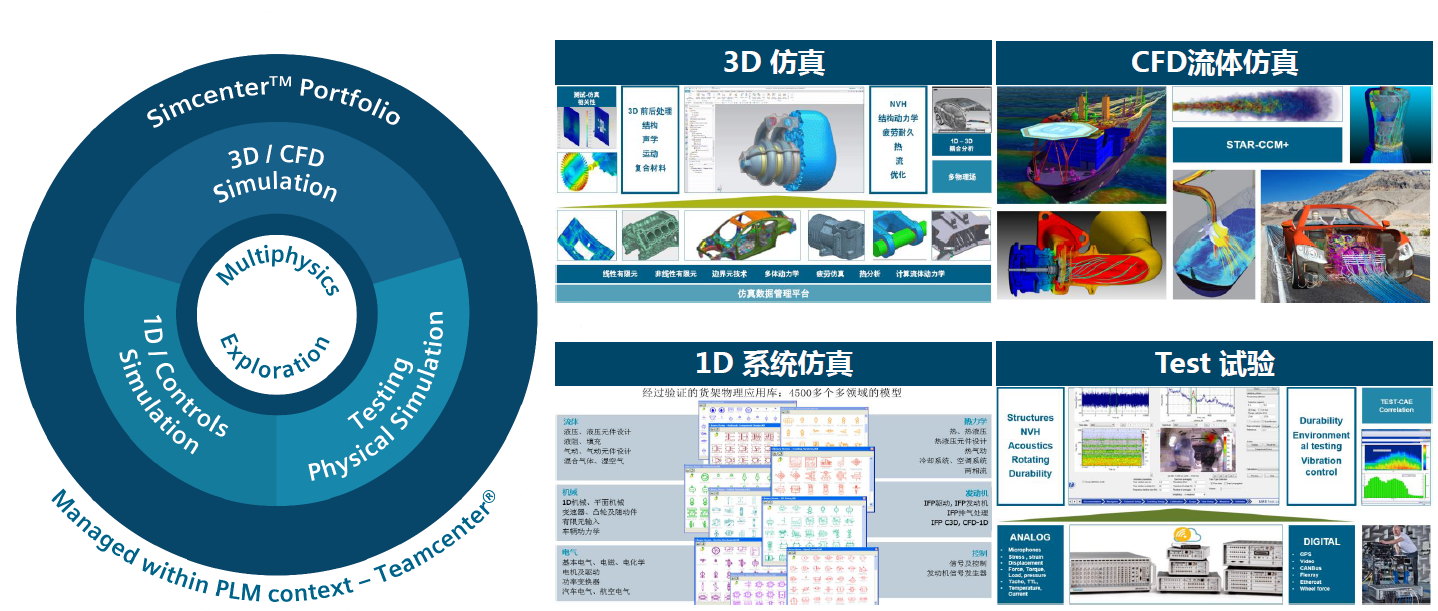

提供多学科多物理场统一环境下的仿真分析解决方案

NX CAE产品是集成在NX中的满足对产品进行多种学科分析验证的高端产品,具备实现基于模型的设计分析的必要与前提条件,用户在完成产品设计模型后,可直接在NX环境对该产品进行CAE建模与仿真分析,NX CAE具有高度自动化与智能化的FE建模能力,设计工程师、工艺工程师、专业CAE工程师都可以直接采用这种网格划分方式快速建模分析模型,比市面上其它CAE的前处理器工具网格划分时间可以缩短5-10倍甚至百倍。NX CAE的前后处理器中自带多种求解器对网格质量的要求标准,在自动划分网格过程中,实时检测网格质量以确保划分出来的网格满足求解器的要求,确保FE模型质量。

NX CAE是多学科集成环境的平台级工具集合,无论客户进行结构分析静力(线性,非线性),非线性结构动力分析(隐式,显式),动力响应分析(瞬态,频率响应,冲击谱响应,DDAM,跌落,随机振动等),机构运动(刚性,刚柔联合,机构-控制联合等),疲劳耐久性分析,参数优化,拓扑优化,热分析,CFD,热-流耦合,热-结构耦合,热-流-结构耦合,流-结构-机构运动耦合分析,电子系统散热分析,空间系统热分析等,都用统一前后处理器界面环境,跟NX CAD/CAM都是一样的操作风格。进行CAE分析时,不需要离开NX环境,直接基于设计模型,也不需要花费额外多的时间,就直接对设计的产品进行CAE仿真分析。NX CAE的求解器如:NX Nastran,NX Durability,NX Optimization,NX Topology Optimization ,NX ESC,NX TMG,NX Motion-Recurdyn,NX Response Simulation,NX Laminate Composite,FE-Model Correlation,FE-Model update等提供了高速,高精度的求解能力。

新一代结构求解器NX Nastran来自于2003年被美国联邦贸易委员会根据反垄断法强行拆分的MSC Nastran,这些年来西门子工业软件公司投入大量人力财力致力发展NX Nastran。目前NX Nastran 在线性接触,线性粘结,并行技术,迭代求解,流固耦合,热固耦合等仿真技术处于行业优势地位。NX Nastran将Adina非线性功能集成进来后,扩展了传统Nastran非线性分析的能力,为客户提供方便使用知名非线性分析软件的集成环境。用户所有的应用方式都是Nastran的风格,不需要再重新去学Adina的格式。

对于大规模问题的求解,用户可以直接设置并行计算(SMP,DMP),对于用模态叠加法求解的模态问题,动力响应问题,NX Nastran DMP RdMode提供了具有专业加速软件效率的并行算法,把基于模态叠加法的大规模问题的求解时间可以缩减几十倍左右。利用NX CAE自动化智能化的前后处理器与高速,高精度的解算器,用户在做设计的同时就直接对产品进行快速的仿真分析,对进行产品及时(实时)验证,确保产品质量和驱动产品创新。NX CAE可以彻底帮助企业改变过去存在的仿真跟不上设计步伐,仿真与设计脱节,仿真与设计两张皮的问题。

通过Teamcenter仿真管理模块可以在Teamcenter环境中直接对仿真数据与流程进行管理,还可以利用HD-PLM显示功能将各种跟分析相关的信息(分析规范,流程规范,建模规范等)直接标注在分析模型上,任何有权限的用户可以直接从模型上获得该分析模型的信息。Teamcenter仿真管理模块是产品设计、制造、试验数据管理系统的一个自然扩展,它提供了灵活的、“开箱即用”的仿真过程和数据管理功能。利用这些功能,企业用户够以较好的成本效益实施一个完整的数字化产品开发环境-从概念设计开始一直到详细设计结束。

其关键功能包括:

通过一个共同的企业和工作组基础结构和应用环境,CAE工程师能够利用已有的信息技术资源(硬件、软件、培训、支持人员)。

通过与数字化生命周期管理和数字化产品开发的紧密集成,能够在一个可视的三维环境中访问最新的已经配置好的设计数据、产品结构、要求、规格、变更单和其它相关的信息;进行全面配置管理和产品结构管理,以协调CAD模型和CAE模型以及过程,管理实际分析数据(As Analyse),并与实际设计数据(As Design)和实际制造数据(As built)相匹配和关联。

通过变更管理和工作流程管理,可以实现标准、可重复的仿真过程,供专门技术人员和偶然用户使用, 确保几何模型变更能够及时触发重新分析,并且把结果反馈到产品开发部门以便执行, 让一个不断增长的不同“跨企业”用户群体在“三维环境中”中访问仿真数据。

结构映射功能:自动交付正确的几何模型,用于每个特定的分析项目和CAE 学科。

Teamcenter 仿真管理模块是基于模型的设计分析应用管理的平台保证,因为是基于Teamcenter 的,它可以利用Teamcenter的整套功能,包括需求管理,项目和计划管理,文件管理,CAE模型与结果的JT轻量化等。因此Teamcenter 仿真管理模块能够用于面向过程的服务层级,它不仅能满足工程分析组级,部门级,院所/厂级的需要,而且能够满足跨地区,乃至跨国制造商的企业仿真过程与数据管理。对于已经成熟的产品分析类型,可以用NX Open定制分析流程模板,将仿真分析的知识、规范与经验沉淀与模板中,对于新来的人员或者以前没有做过该类产品分析的人员,可以通过流程模板,快速获得符合要求的分析结果。

3. 价值体现

NX CAE作为新一代的基于模型的设计分析成熟解决方案,具有优于市面其它CAE工具的强大优势及给企业带来价值,甚至颠覆了传统CAE分析的流程,把过去仿真周期用月,用星期来计量,变成用天,用小时,甚至用分钟来计量。

高端的设计分析一体化

NX是将高端CAD与高端CAE产品集成的产品,CAD与CAE一体化的重要好处是设计模型与分析模型同步关联,设计变更后,CAE模型可以自动捕捉到几何模型的变化,而能够可控地自动更新。也就是说更改设计或者重用以前的设计,有限元模型不需要重新人工划分网格,这样能够快速获得新的模型的分析结果,极大地减少了重复建有限元模型的时间。

同步建模技术实现CAD模型来源的无关性

同步建模技术,使得用户对读入任何来源的CAD模型,且能识别、编辑修改几何特征,还对特征再参数化,从而实现CAD软件的真正无关性,读入的CAD模型就象是NX自己创建的几何模型一样。利用特征定义、几何特征抑制、中曲面提取和装配等强大的模型抽象工具直接处理几何模型,极大地简化了前处理的工作量。同步建模技术非常容易掌握,不需CAD建模经验。

装配有限元技术(AFEM)

NX 有限元前后处理器不仅能对CAD模型进行装配管理,还能对有限元模型按CAD装配对有限元模型进行装配管理,这大大提高了系统级多零件有限元模型的生成效率。对于一个装配体可以由若干个分析人员同时并行地对各个零件进行多种网格划分,然后直接进行装配,同时保持了CAD与有限元模型之间的协同性,即如果某几个零件的设计发生改变就可以快速地对有限元模型进行更新,而不需要从新导入几何和网格重划分,而且所有的材料属性与物理属性与几何和网格无关;此外,它可以在一个数据库中定义多种装配关系,包括一个零件的多种网格,一个系统的多种位置关系等。可以使得复杂模型提高建模效率5-10倍。装配有限元技术颠覆传统的CAE分析流程,传统CAE软件都是要等产品CAD模型装配好才能写出Parasolid或者step等格式输出后,读入到传统的前后处理器中进行网格划分,这使得设计过程和分析过程是串行的。装配有限元技术可以使得设计的零件做好,就可以对该零件直接划分网格,并根据需要可以单独对该零件进行计算,当产品零件都创建好后,再把这些零件装配在一起,原来零件的有限元模型可以自动随几何模型装配而自动跟随零件装配定位好。使得设计过程与分析工程融合,实时仿真,及时对设计进行校核验证。

图形界面支持的超单元定义

超单元是Nastran的功能,主要用来解决大模型分解计算以及不同单位数据协同时候模型相关信息保密问题。NX CAE新增超单元定义界面,通过装配有限元来定义超单元,使得超单元定义这一本来非常麻烦且易出错定义变得在图形界面上完成,即简便又不会出差错。而且定义好的超单元可以用符号,简化模型和详细模型来显示。超单元技术使得复杂的大规模问题,可以分解成若干相对小的子模型,单独计算这些子模型用的计算资源少,等这些子模型计算好后,把这些子模型按照超单元模式装配起来再计算整个模型时,就直接利用子模型的结果进行处理,利用较少的时间与计算机资源就能很快把大的模型计算完成。

模型连接与计算技术

NX CAE一方面可以让我们用金字塔单元,NX Nastran 增加了该单元,使得六面体单元与四面体单元可以通过该单元自动过渡连接,因而六面体与四面体混合建模就变得更加方便。另一方面提高线性粘接功能,在两部分体模型交界面定义一个Glue关系即可,不需要节点合并,使得建模变得更加自由与方便,NX Nastran求解大量线性粘结问题不影响计算速度,跟节点重合连接方式一样。线性Glue、线性接触功能经过20多年的实践检验,无论是计算速度与精度都是其它软件的标杆。而且NX CAE的线性Glue,线性接触是解决纯线性分析(静态,动力响应)中所需要解决的接触与粘结问题,可以在Nastran 求解系列 sol 101,103 ,109,110,111,112 等直接应用,这是线性结构分析中经常需要用到的,解决了困扰CAE工程师多年的问题。

超大规模模型计算能力

广泛应用的NX NASTRAN求解器:开发出了先进的Iterative Solver快速算法,特别适合于结构的强度与刚度快速计算,其计算效率是其它求解器的5-10倍;并行处理特别是64位计算能力得到极大大提高,应用NX NASTRAN的DMP或SMP可以进行大规模模型的求解;在连接单元处理技术方面优于其它厂商的产品,可以方便地进行线性接触计算、螺栓预紧连接、GLUE粘接处理;非线性能力方面,具有显式与隐式非线性计算能力,考虑结构的大位移、大应变、材料的非线性特性与接触等,收敛稳健且并行计算效率高。针对动力响应分析,NX Nastran开发了新的RdMode方式的并行计算技术,可以使得模态法求解速度达到专业加速软件的效果。这是实现设计分析融合,实时仿真的求解器速度保障。