通过数字化促进端到端零件制造工序,并交付高精度的零件。

使用单个软件系统对CNC机床进行编程,控制机器人单元,驱动3D打印机并监控质量。使您的零件制造业务实现数字化转型,以便提高生产效率和增加盈利能力。

增材制造

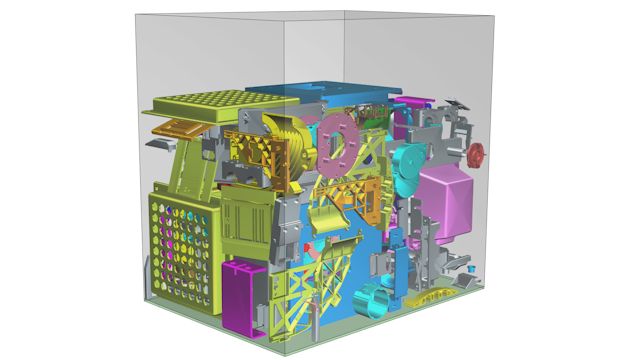

Siemens NX在单个集成式系统中提供了所有必需功能,从设计到打印,再到打印后验证,无所不包。Siemens NX可以实现增材制造的产业化,这项振奋人心的新技术不仅可让您制作原型,还能够制造出突破性产品。您可借此利用增材制造技术重新构思自己的产品,彻底改造您的制造方式,甚至是反思自己的业务模式。

3D打印

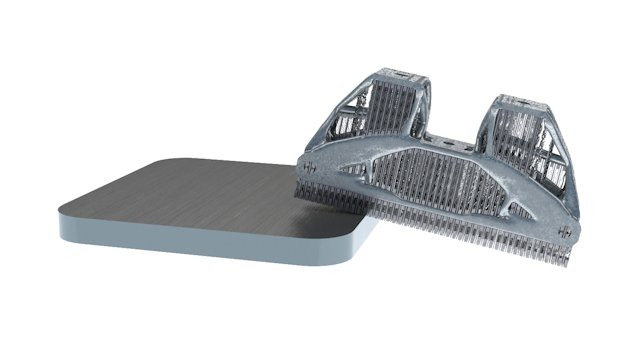

利用Siemens NX支持的广泛3D打印硬件将您的设计从“虚拟”变成“现实”。在其中可设置您的构建底板和3D嵌套零件,创建支撑结构,并为您的硬件生成相应的薄片和沉积图案。我们已经与该业务领域中的佼佼者开展了合作,以便为您提供尽可能多的选项,让您可以使用我们单个集成化系统打印零件。

增材技术支持

NX在支持各种增材制造硬件平台方面无出其右。我们已经与业界优秀的那些硬件公司展开了合作,以确保我们的客户所使用的硬件能够获得支持。NX支持用于导出至工业多轴金属打印机的3MF和STL数据标准以及两者之间的一切操作。

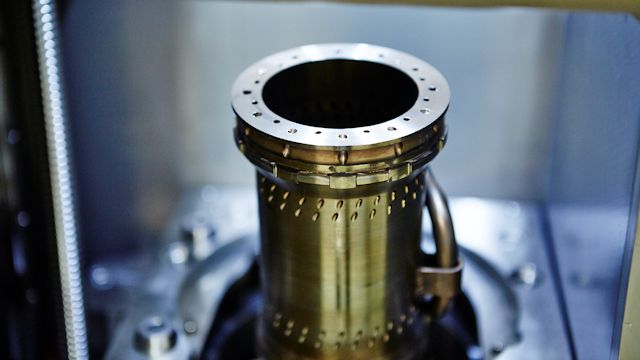

用粉末床融合创造尖端的设计

粉体熔合是增材制造中应用非常广泛的工艺,尤其是金属印花工艺。NX支持平面粉末床打印的常见准备步骤,包括构建托盘设置、支持结构生成和打印过程定义。NX还支持3D嵌套的部分在构建托盘打印机受益于这种类型的构建体积优化。

制造未来与多射流融合

西门子与惠普合作,认证NX可以直接打印到HP Multi Jet Fusion打印机上。我们的流程允许您设计零件,优化构建托盘与3D嵌套,并直接打印到惠普多射流融合打印机不需要外部软件。

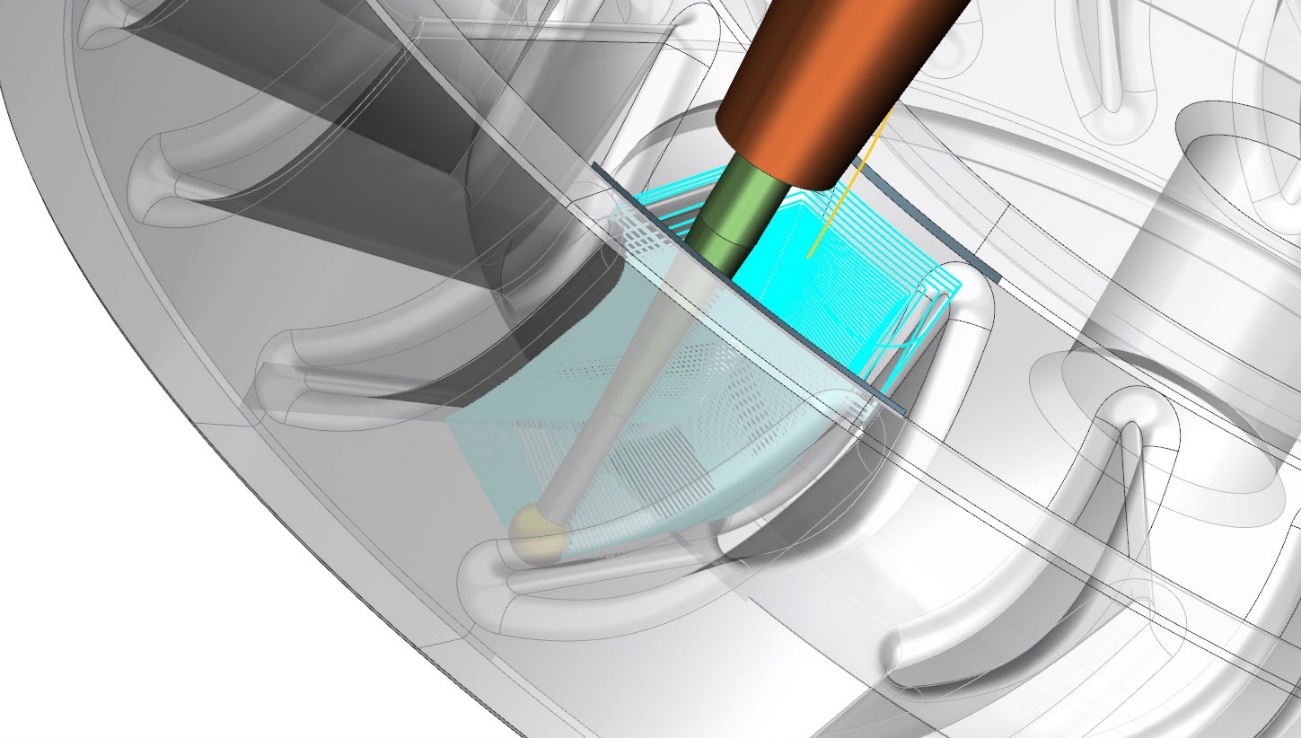

用混合制造技术实现打印和减法的无缝衔接

NX是第一个支持混合制造机器的主要CAD系统。这些机器通常使用DMD过程的加法制造以及正常的减法操作都在同一台机器。这些机器的多轴特性意味着使用的沉积路径是三维的,而不是平面的,这需要特殊的处理,只有NX可以执行。

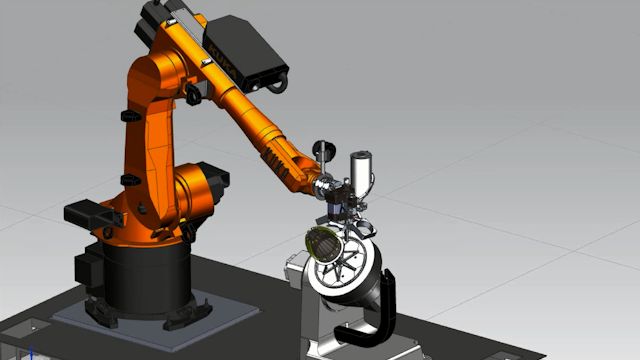

生产先进的设计与多轴沉积

西门子与我们的合作伙伴一起支持多轴沉积。随着增材制造行业的成熟,越来越多的硬件制造商开始将机器人与增材制造结合起来。这减轻了对支撑结构的需要,也扩大了技术的工作范围,允许生产更大的部件。西门子正在与业内优秀的公司合作,我们的多轴沉积路径生成软件正被用于驱动许多这样的尖端机器。

打印作业设置

使您的打印作业准备工作变得易如反掌,不管使用什么硬件和材料。集成了对选择打印机、手动放置零件、3D嵌套和创建支撑结构的支持,这意味着当您准备要打印的零件时无需转换数据或者使用外部的工具。

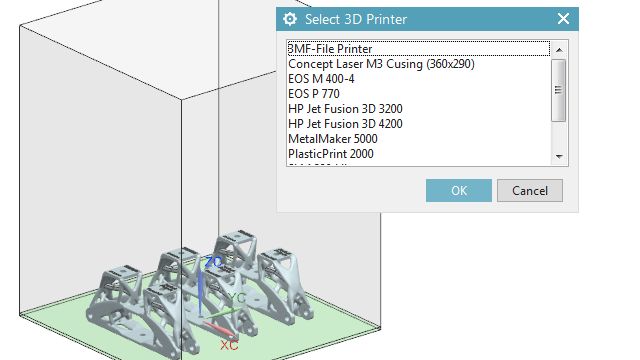

从正确的打印机设置开始

通过选择打印机并定义适当的特征和设置来准备高质量的打印。NX中集成的构建处理器包括支持的打印机类型的模板,为您提供准确的构建卷和相关的打印机设置来控制打印过程。

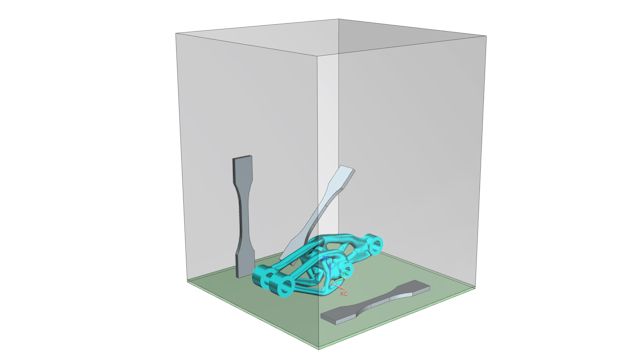

在构建卷中定位和定位部件

使用我们的集成打印设置工具,可以方便地在打印床上建立零件、测试卷、甚至耳片和定位器的位置,以便自动删除零件。

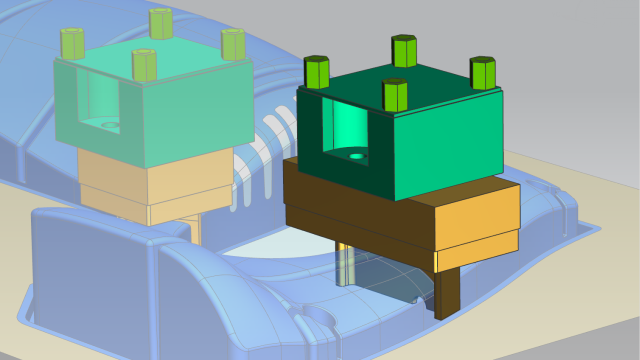

嵌套部件优化建设体积容量

利用我们的集成3D嵌套能力(由Materialise提供)来利用您的打印机构建卷提供的整个空间。对于可以打印不止一层部件的打印机,这种空间优化可以释放打印机的真实容量,从而增加打印量,减少构建之间所需的停机时间。选择零件的方向和间距,确保最终打印出的零件达到要求的质量。

生产支持结构以消除设计缺陷

使用我们的集成支持结构生成(由Materialise提供支持)管理打印部分的完整性。无论您是使用支持结构来保持模型的完整性或管理热量积聚,NX都可以帮助您设计和应用打印部分。在我们的集成系统中创建支持结构意味着,如果您的设计发生了更改,那么在使用外部系统时无需进行必要的数据转换就可以更新支持结构。

打印机特定的输出

利用集成的打印工具实现无缝轻松的打印。通过我们的流程仿真工具,您可以对构建流程执行仿真并预测错误。当您定义好自己喜欢的流程参数之后,您可以接着使用内置的构建处理器直接打印到广泛的硬件上。

使用过程模拟预测打印构建问题

预测构建过程中的错误是过程模拟的工作。模拟对构建过程的更改是如何影响最终打印的,这有助于您在问题发生之前发现失真和重新编码冲突等问题。

直接打印到具有集成构建处理器的加法制造硬件

利用NX中的集成构建处理器与各种打印机硬件进行无缝通信。集成构建处理器意味着您的数据仍然受到严格的管理,减少了出错的机会,并导致完全可跟踪的端到端流程。

合作伙伴生态系统

支持广泛的增材制造硬件和流程需要与硬件供应商、服务提供商和其他软件公司密切合作。通过与增材制造行业中许多优秀的公司密切合作,西门子已经建立了一个令人印象深刻的合作生态系统,为我们的客户提供一个集成的、工业化的增材制造软件工作流,他们可以立即使用该工作流来生产第一次获得高质量的部件。

后打印

利用集成的CAM和检测功能,以帮助对零件执行打印后操作。零件打印完之后,事情还没有结束。大多数零件都需要执行打印后加工步骤,以便对零件的表面和尺寸进行修整。所有的零件(甚至是不需要进行打印后加工的零件)都应当经过验证,这样才能确保该零件合用。借助集成的CAM和检测功能,可以在NX中轻松地处理所有这些流程步骤。

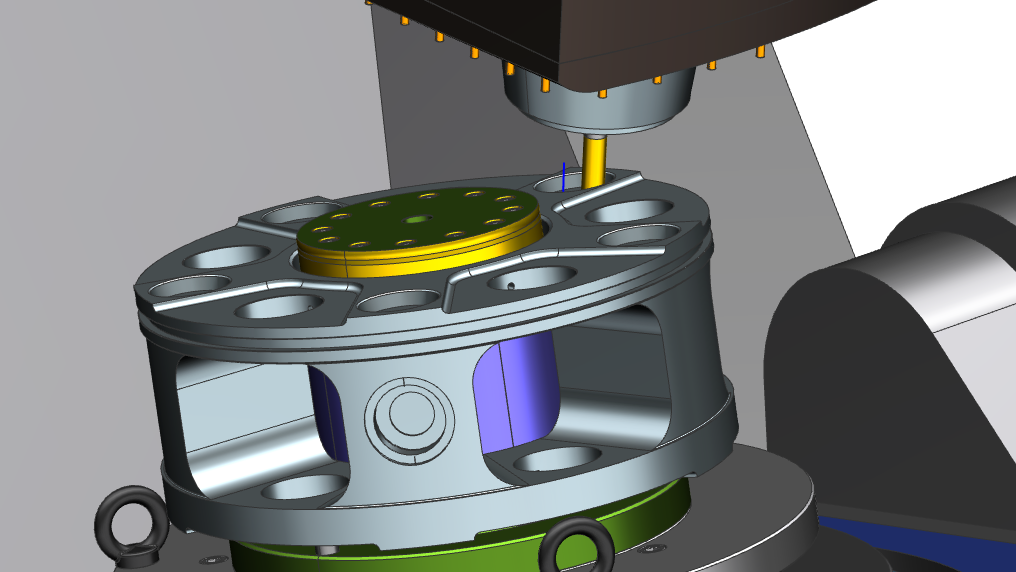

打印零件的数控编程

利用NX中集成的CNC编程工具轻松地执行打印后处理。从构建底板上取下零件以及使用加工步骤完成对零件的最后加工,所有这些操作都可以利用NX CAM自动完成。工业化要依靠自动化才能实现,如果将增材制造和减材制造融入到一个软件包中,这意味着您的流程可以从打印平滑地过渡到打印后处理。

从构建基板中提取部件

使用NX CAM中的许多方法中的任何一种自动从构建托盘中删除打印部分。无论您使用电锯或电火花加工来移除零件,NX CAM都可以帮助您自动化零件分离,以简化打印后的工作流程。

完成零件公差

轻松创建凸轮程序,采取您的近净形零件,以他们的最终形状和完成。自动移除支撑结构,并易于编程铣削,车削和其他操作,以揭示后打印几何图形的最终部分。

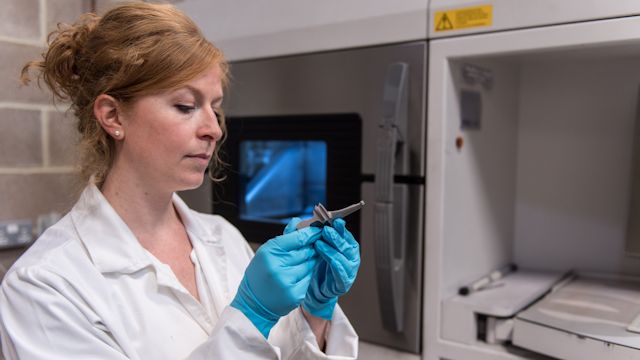

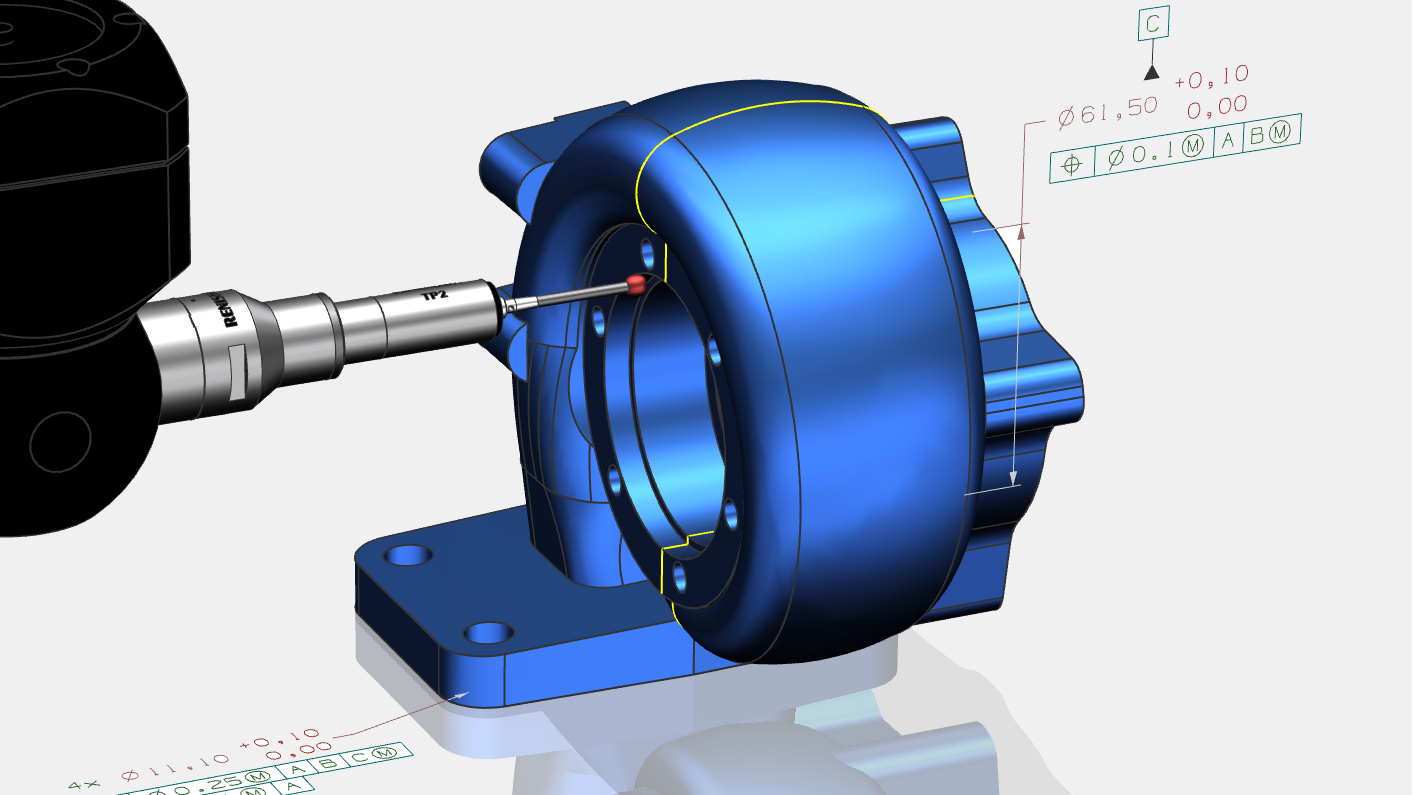

3D打印质量检验

NX拥有广泛的集成检测和验证工具,可用于完整增材制造工作流程的最终阶段。从CMM工具的编程到与扫描数据搭配使用的几何结构比较功能,NX可通过处理所有必要后期打印检测工作,来验证打印零件最终质量。

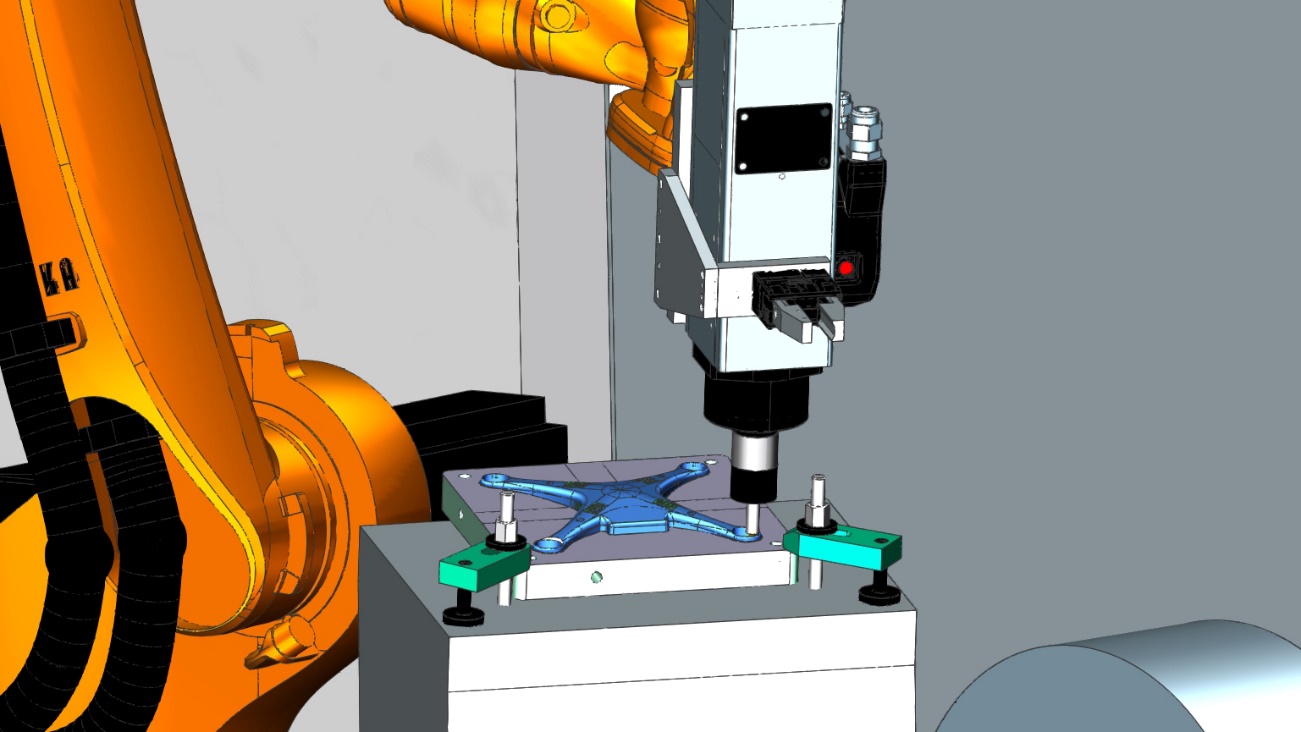

自动化CMM检验编程

通过使用集成的NX CMM编程功能来生成检验程序,可以减少增材制造部件的检验编程时间。通过应用您自己的标准检查路径方法、工具和程序模板,您可以进一步自动化编程过程。

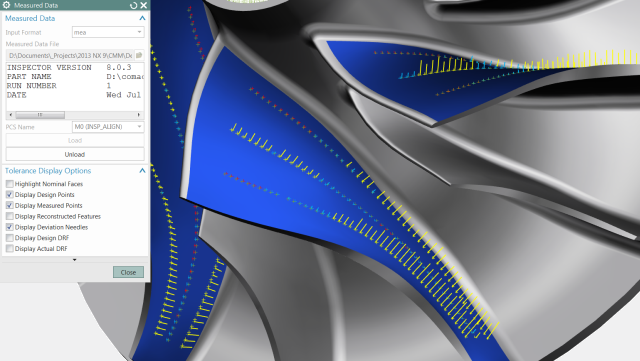

可视化和分析检验数据

容易比较打印的结果与设计的3D几何形状。NX中度量结果的可视化可以帮助您分析和理解打印过程中发生的错误。

CAM软件

使用一个软件为所有的作业编写程序。NX CAM通过单个系统提供了综合全面的集成式NC编程功能。这将支持使用连贯一致的3D模型、数据和流程,从而将规划和车间工序与数字化主线无缝地衔接起来。

通过使用具有专门用途的强大工具,您可以简化和自动执行NC编程,同时还可以缩短周期时间。从2.5轴加工和模具制造到同步5轴铣削和大批量生产,NX让您可以用单个CAM软件更快地制造出更好的零件。

复杂零件加工

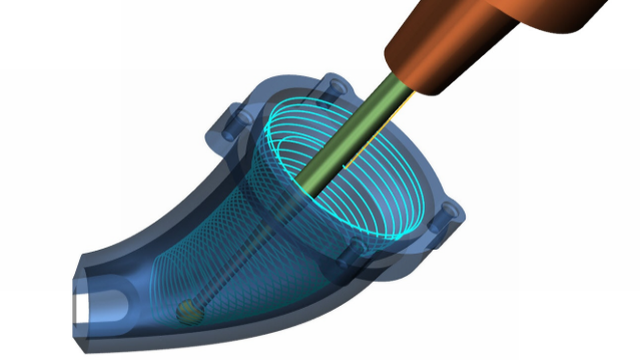

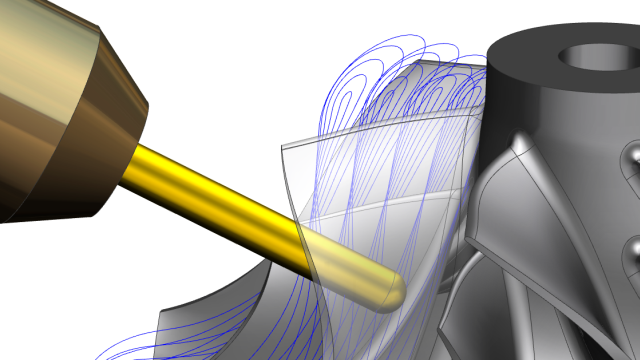

使用五轴加工,你可以用更少的操作和设置来生产复杂的零件——降低成本和交货时间。NX CAM的五轴功能允许您创建精确控制的刀具路径,以有效地加工复杂的几何图形。

该软件特定于应用程序的功能可以极大地简化复杂部件(如叶轮、blisks和引擎端口)的编程。通过可视化多轴工具路径的特征,可以创建优化的操作并消除生产中的错误。

创建高级五轴操作

NX CAM提供一系列先进的五轴方法,精确控制工具轴和自动避免碰撞。例如,变轴剖面只需要最小的几何选择沿起草的墙壁使用刀具的侧面切割。

最新的五轴切削策略,使高速精加工符合零件的自然形状,减少加工时间,提高表面光洁度。桶形刀具具有较大的切削刃半径,允许较大的刀具与材料的接触,从而提高多轴加工效率和零件质量。

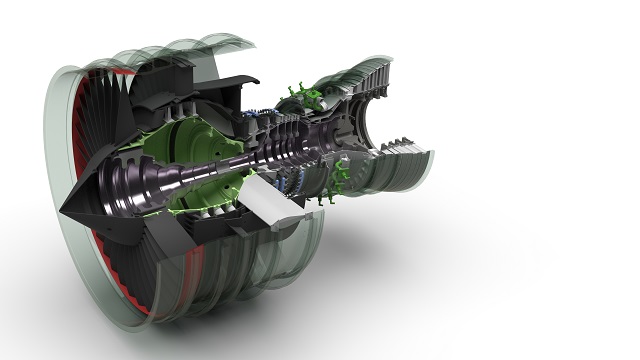

用铣管机切割内部几何形状

管铣五轴能力大大简化了编程的空心和狭窄的特点,包括端口的发动机块。使用传统方法对这些具有挑战性的部分进行编程非常耗时,而且容易出错。

NX凸轮的铣管机简化了数控编程,减少了参数的输入,消除了准备工作。粗加工和精加工操作,可以安全到达整个区域的一个单一的刀具路径,确保提高加工效率和精度。

使用叶轮机械铣削对多叶片零件进行编程

专门的五轴数控编程操作,帮助您减少编写复杂的多叶转动部件,如blisks和叶轮。同时进行五轴粗加工和自动刀架铣削,可以有效地去除刀片之间的材料。轮毂、刀片和分条的特殊加工操作通过精确控制切割模式和刀具路径平滑,以及边缘的刀具轴稳定参数,帮助您创建优化的刀具路径。

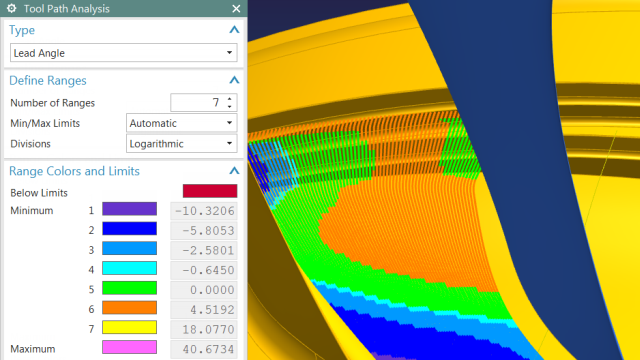

可视化和优化多轴操作

NX CAM帮助您分析复杂的机器行为在多轴切割。当你编程时,你可以通过可视化五轴刀具轨迹特征来优化加工条件,包括:

- 工具超前角

- 旋转轴位置,具有超行程限制

- 旋转轴速度检测反转

- 短段和长段

这种可视化分析帮助您验证整个操作过程中的切割条件,使您能够在第一时间正确地加工复杂的零件。

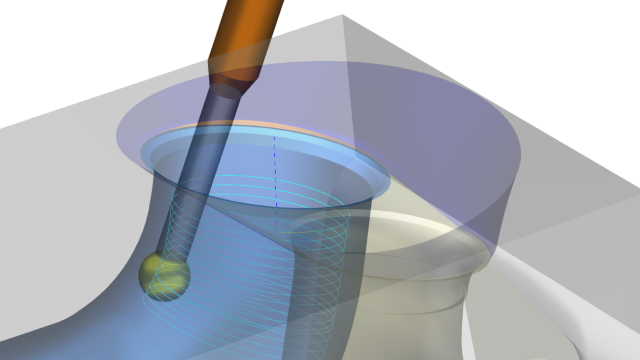

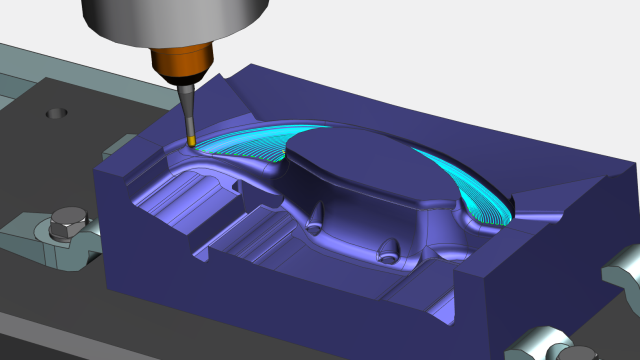

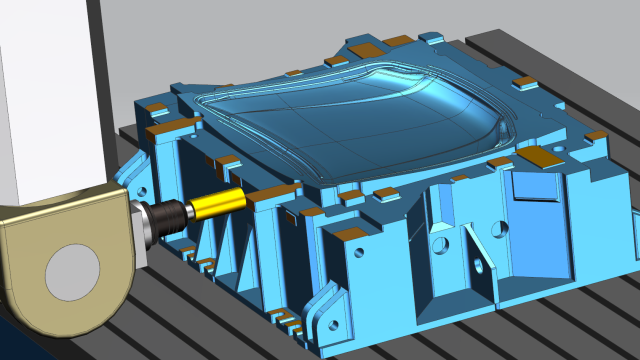

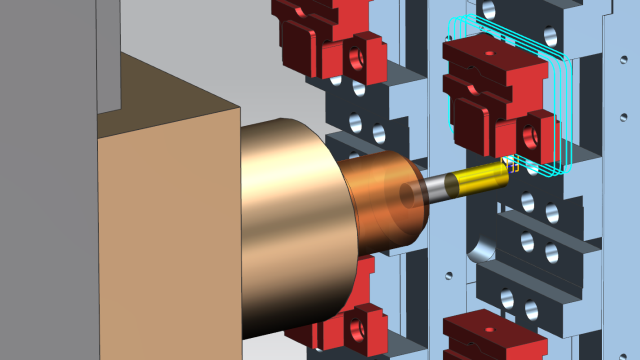

模具、电极加工

使用单个软件系统制造更好的模具、冲模和电极。NX CAM采用高速加工、自动剩余铣以及平滑精加工方法的高级功能可以帮助您更快地制造出高品质的刀具。

通过使用简单易用的专业化5轴加工功能加工模具,您可以进一步缩短交付时间和提高质量。利用机床设置的数字孪生,您可以对加工流程进行验证,以消除车间误差。

制造具有优良表面光洁度的模具镶件

使用一套完整的数控编程工具生产高质量的模具镶件。高速粗化策略帮助您减少高达60%的周期时间,同时延长刀具寿命。

完全自动化的休息铣削从以前的操作中去除未切割的材料,并消除空气切割。对于更复杂的设计,您可以立即预览和指定零件将如何加工。光滑的加工策略可以遵循加工区域的自然形状,因此您可以获得优异的表面质量和消除返工。

为了达到一个新的生产力水平,NX CAM提供专业的3+2铣削和5轴加工能力,这使您能够有效地切割极具挑战性的模具和提高表面光洁度。

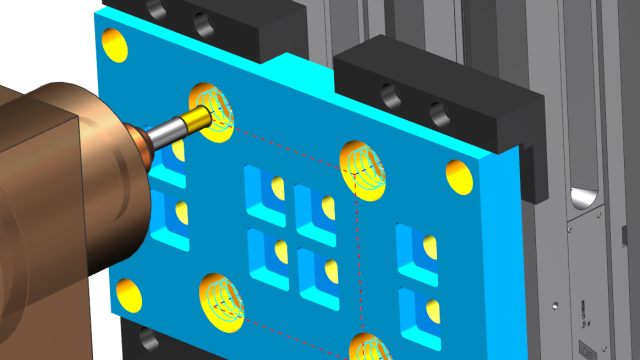

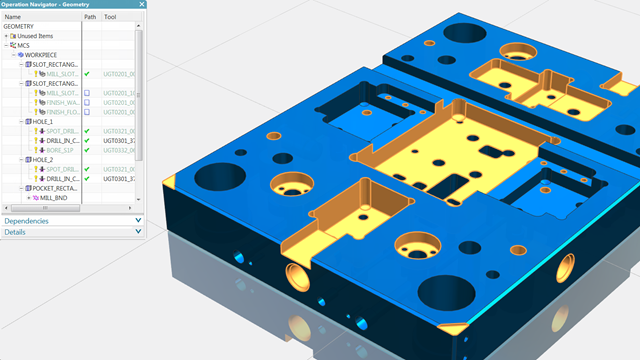

自动编程模座

编写带有大量加工特征(如孔洞、袋和槽)的模具基础程序非常耗时,而且容易出错。您可以使用基于NX CAM功能的加工(FBM)来自动化编程过程。它可以自动识别特征并应用正确的切割操作,提高了重复性,并将NC编程时间减少了90%。

过程模板使您能够使用预定义的、规则驱动的加工过程来标准化和加速编程任务。您可以使用G-code驱动仿真对整个加工过程进行数字仿真,以优化操作并消除生产中的错误。

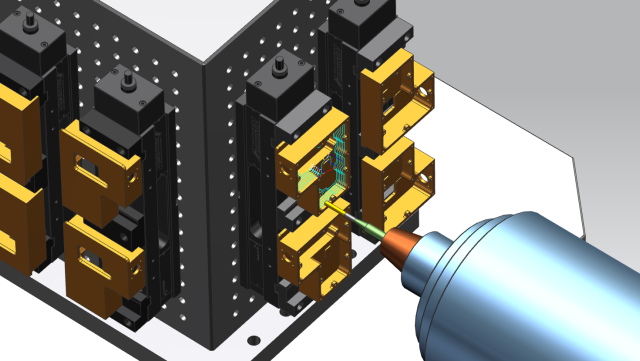

加速电极制造

电极制造是电火花加工模具开发过程中的重要环节。集成电极设计和数控编程能力,在NX帮助您加快生产复杂的电极。使用一系列先进的切割策略,如高速精加工,您可以快速机器光滑和准确的电极。

我们分步解决方案,让您自动化的整个过程,从设计到生产-减少时间和生产成本。零件模型、模具和电极设计之间的关联性,使您可以轻松地更新加工操作,以适应工程更改订单。

简化模具面及结构的数控编程

先进的NX CAM模具面加工策略,包括高速粗化和精加工铸件材料,使复杂模具的生产成为可能。

您可以实现近镜完成,消除了抛光的需要,降低成本和交货时间。多轴加工可减少加工周期,提高加工精度。

为了加工模具结构,您可以利用全面的NX CAM功能——从自动特征识别和基于体积的铣削到同时进行五轴加工。通过自动生成完整的车间文档,包括设置表、工具列表和3D绘图,确保在生产中使用正确的信息。

使用精确和有效的电火花线切割操作

用于制造模具底座、电极和相关部件的电火花线切割操作提高了零件质量,减少了制造步骤的总数。NX CAM提供了一套完整的2轴和4轴电火花加工操作,包括多道成形、换向和面积去除。

您可以通过使用基于特征的加工(FBM)来自动化电火花线切割机床的编程。NX可以识别线电火花加工的特征,例如线的口袋、孔、槽和起始孔。然后FBM自动将加工过程应用于识别的特征。

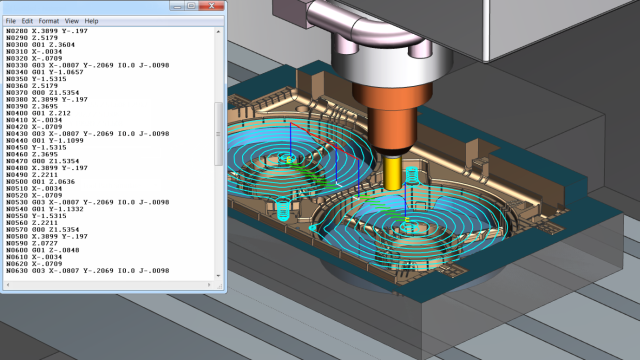

后处理和加工仿真

使用NX的集成后处理器为各种数控机床生成数控程序。机床数控程序使您能够提高机床利用率和整体生产效率。

在开始生产之前,利用您的机器和整个生产线的数字孪生体来验证操作。通过在NX CAM中使用集成的g代码驱动的机器模拟,您可以优化制造过程并消除车间中的错误。

输出机器准备的数控程序

NX拥有自己的后处理器系统,与核心CAM系统紧密相连。您可以轻松地为各类型的机床和控制器配置生成所需的NC代码。在线后处理器库提供了支持多种机床的各种帖子。

NX CAM还包括后配置器,使您能够轻松地创建和调整后处理器的许多机器控制器配置。使用其图形用户界面,您可以快速为所需的NC代码指定参数。

对于Sinumerik控制器,NX CAM提供了一个优化的后处理器,可以根据加工操作数据自动选择关键控制器设置。您可以输出完整的车间文件,包括优化的数控程序,刀具清单和设置表,以推动有效的生产。

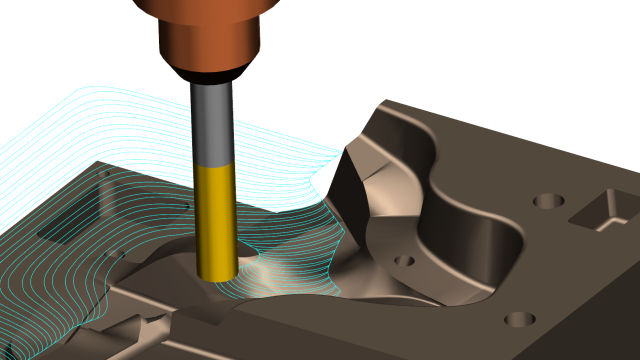

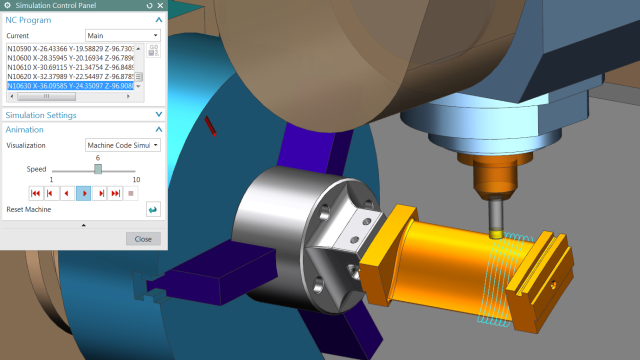

验证加工流程

NX CAM的一个关键优势是便于集成仿真和验证,使您能够在NC编程会话中验证刀具路径。可以使用多个级别的功能。例如,材料去除验证可以使您在编程时检查和优化加工操作。

代码驱动的机床仿真显示了从NX内部后处理器的NC代码输出驱动的运动。三维模型的机器-零件,夹具和工具-移动的方式,机床将移动的G代码处理。对于高级机床,支持工具包提供了一个完整的解决方案,包括:

- 证明后处理程序

- 机床三维数字模型

- 示例部件、模板和文档

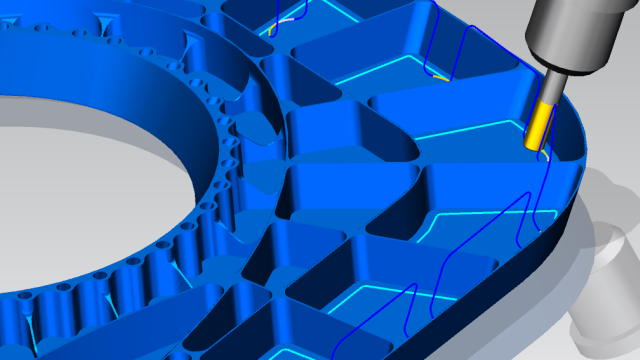

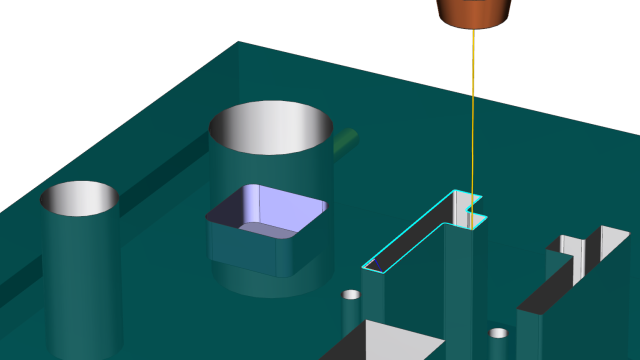

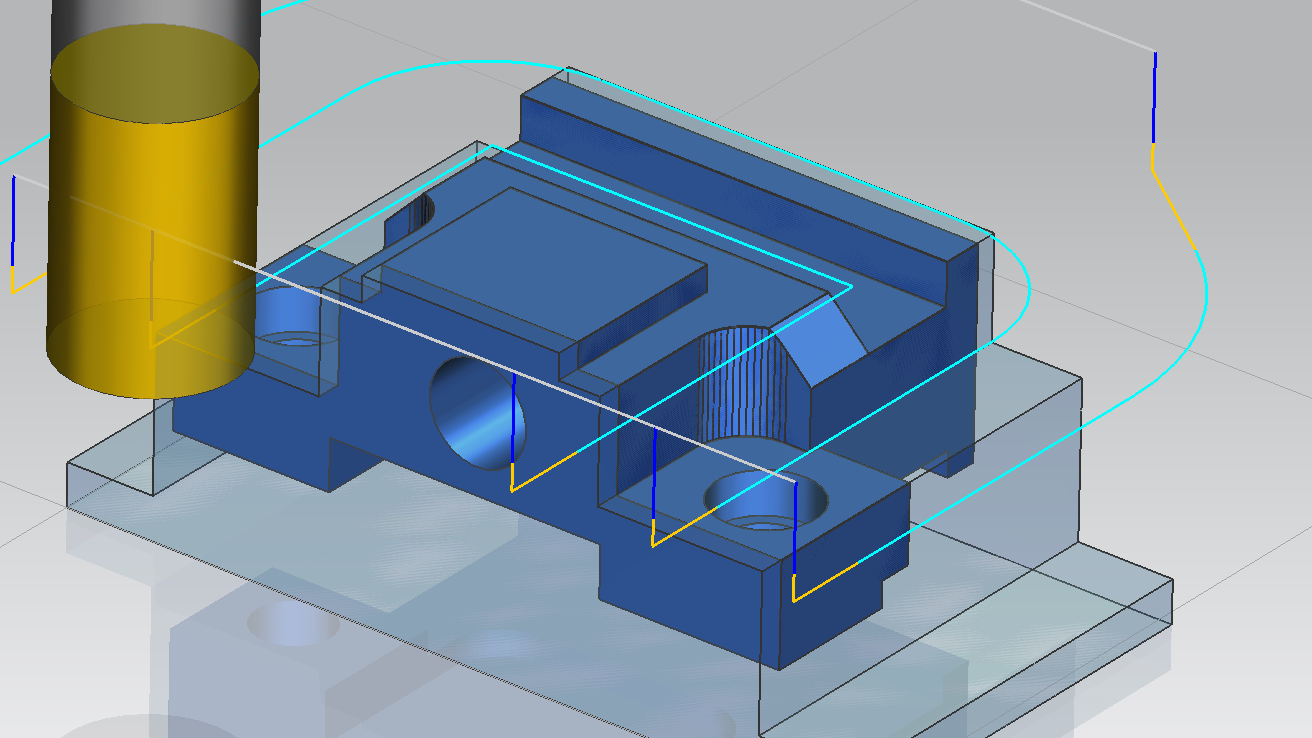

箱体零件加工

NX CAM中的自动化功能(包括基于体积铣削和基于特征的加工)可以帮助您将编程时间缩短达90%。要想驱动能够以一个设置制造出整个零件的多功能机床,您可以同步、直观化显示和优化横跨许多个渠道的加工序列。

对于更大批量的生产加工,NX可以帮助您为涉及多个设置和机床的多个零件编写程序。

自动化数控编程,提高生产效率

基于特征的加工帮助您直接从部件设计模型中自动创建机器程序,这将减少90%的编程时间。NX使用与智能3D模型相关的几何形状、产品和制造信息(PMI)(如公差和表面光洁度)生成正确的加工过程。

过程模板有助于重用您已证明的切割方法、工具和序列——节省编程时间和提高可重复性。NX中的可定制加工数据库帮助您为给定的操作和工具选择应用正确的输入和速度。

使用基于体积的铣削创建智能工具路径

通过预览和指定要加工的卷的顺序,您可以快速地对棱柱形零件进行编程,从而避免了手动创建和选择边界的需要。

基于体积的2.5D铣削处理器为您呈现当前的在加工工件(IPW),允许您选择加工体积的定义面,然后显示计算的切割水平和更新的IPW。当收到零件设计更改订单时,关联的工具路径将自动更新。

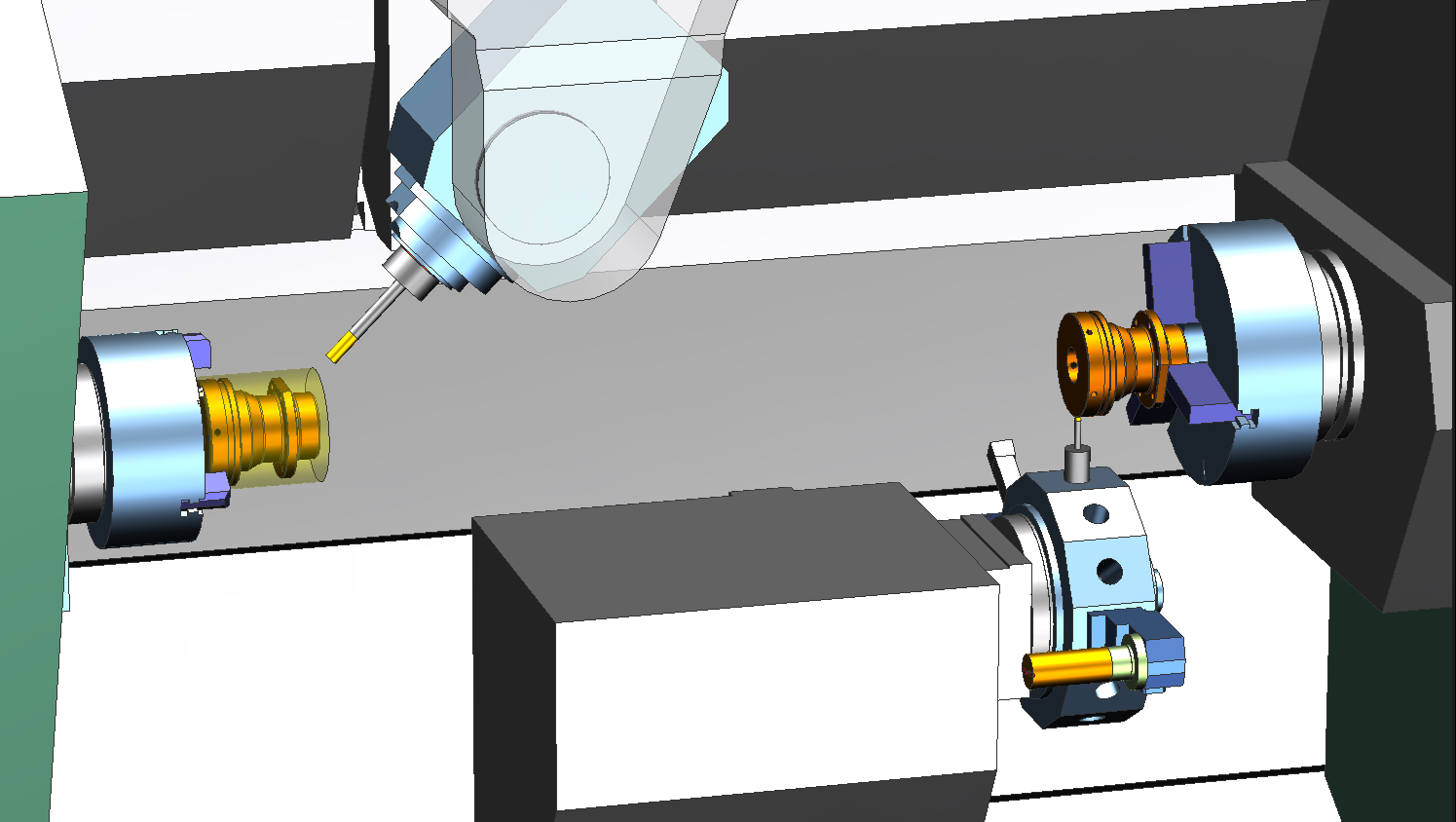

尽量减少多功能机器的安装

多功能机床,既能车削又能铣削,极大地减少了零件的安装。随着他们的支持同时,多轴操作,转动机器可以大大提高车间的生产力。

NX CAM为磨机提供了完整的功能范围。您可以使用组合的车削,三轴铣削,3+2定位铣削和完全五轴铣削。交互式和可视化工具允许您轻松地跨多个通道同步和优化加工顺序。

程序的多个部分和多个设置

多部件编程加速了tombstone和fixture配置的开发,智能地将工具路径分布到组装中的多个组件。为一个工件开发的完整加工序列可以立即分配给其他工件。通过这种方式,您可以在编写上下文外的单个部件所需的时间内准备完整的作业。

需要多个设置的部件的编程通过库存敏感的编程功能进行了简化,该功能自动跟踪跨设置的未切卷。一个即时预览显示未切割卷为每个设置,所以工具路径是安全的,并消除空气切割。

简化大批量生产加工的计划

使用NX加工线规划软件大批量生产具有多种功能的复杂零件。加工线规划,结合集成的NX CAM软件,使分布,平衡,编程和模拟操作的多个设置和机器。

这个集成的解决方案允许在编程和线规划之间进行双向变更管理。

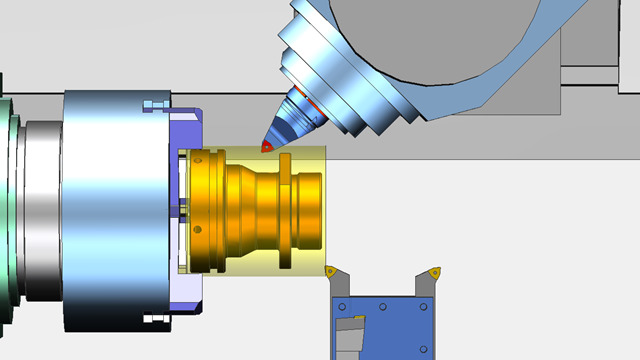

使用先进的车削方法加工精密零件

轻松编程的车床操作的机器配置,如最新的多轴,多炮塔数控车削中心。使用NX CAM中的2D零件轮廓或3D实体模型,您可以创建多道次精加工、开槽、螺纹切削和中心线钻孔操作。

特殊的切割模式,如完成所有和向下只切割提供灵活性,以机器精密车削零件。利用2D和旋转3D显示器,通过动态反馈当前加工工件(IPW)状态,在操作序列中可视化工件的标称形状。